|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Validierungssoftware / Software für Validierungen / Validierung von Sterilisationsprozessen / Validierung von Sterilisatoren / Validierung von Desinfektions- und Reinigungsgeräten / Validierung von RDGs / Software zur Validierung

für die Datenlogger HM-EBI10 Serie und Datenlogger der HM-EBI11 Serie

Die Winlog.validation Auswertesoftware zur Validierung

Software zum Starten und Auslesen aller HM-EBI10 und HM-EBI11 Datenlogger. Automatische Auswertung der Prozessphasen.

•Benutzerfreundliche Bedienung

•Manipulationssichere Software

•Prüfung aller relevanten Phasen (z.B. Reinigung, Desinfektion und Sterilisation)

•Phasen einzelner Prozesse können besser bearbeitet werden

•Automatische Ermittlung aller relevanten Parameter

(AO-Wert, FO-Wert)

•Fehlerfreie Beurteilung des Prozesses mit eindeutigem Ergebnis

(bestanden/nicht bestanden)

•Anzeige und Ausdruck aller Temperatur und Druckkurven

•Integration von Kalibrierzertifikaten in gescannter Form

•FDA 21 CFR Part 11 - konform

•freie Berichtswahl

Die Software dient zum Starten, Auslesen und Auswerten aller HM-EBI-11 und HM-EBI-10 Datenlogger. Diese Validierungs-Software überprüft automatisch alle von Ihnen vorgegebenen Parameter wie Ausgleichszeit, Haltezeit, Sterilisationstemperatur, maximale Temperaturabweichung aller angebrachten Thermosensoren, Vergleich zum Referenzsensor etc... Per Knopfdruck erstellen Sie komplett fertige Prüfberichte mit Messwerttabelle, Kurven und statistischer Auswertung. Per Knopfdruck fügen Sie Detailzooms entscheidender Prozessphasen, Fotos der Beladung, Skizzen, Texten, Bildern und Ihr Firmenlogo ein. Die Validierungs-Software erlaubt Customized Reports. Das heißt, dass Sie das Design der Validierungsberichte genau nach Ihren Vorgaben und Wünschen einstellen können. Die Validierungsberichte werden dann als pdf ausgegeben und können nicht manipuliert werden.

|

|

|

|

|

|

|

|

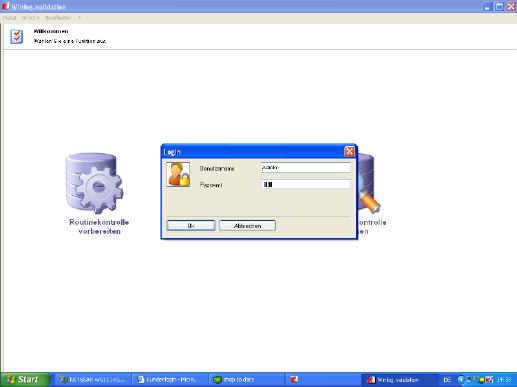

1. Startfenster Anmeldung mit Benutzernamen Eindeutige Rückführbarkeit welcher Benutzer welche Messungen durchgeführt hat und wer die Validierung elektronisch unterschrieben hat. Sämtliche Messwerte sowie die Datenbank werden manipulationssicher auf die Festplatte gespeichert.

|

|

|

|

|

|

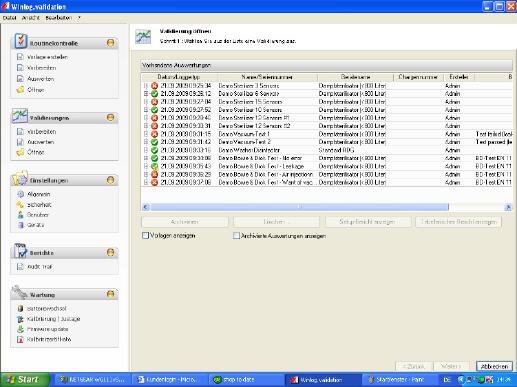

2. Übersichtsfenster Dieses Fenster erscheint nach der Anmeldung. Hier können Sie eine neue Validierung starten oder bereits vorhandene Validierungen öffnen, betrachten oder auswerten und elektronisch unterschreiben. Ebenfalls können Sie hier die Kalibrierzertifikate bzw. die Kalibrierdaten aller Logger abfragen. Wiederkehrende Gerätetypen können hier Vorlage gepseichert werden mit Namen, Inv.Nr., Ser.Nr. und der einzuhaltenden Parameter sowie aller benötigter Testprogramme. Das vereinfacht Ihre Arbeit bei nachfolgenden Validierungen des gleichen Gerätes / Types. Bei Bedarf können Sie in diesem Fenster auch Vorher / Nachher Kalibrierungen aller Ihrer Logger / Thermosensoren / Temperatursensoren sowie des Drucksensors durchführen. Die Software liefert Ihnen ein Kalibrierzertifikat mit Referenztemperatur / Referenzdruck und der gemessenen Temperatur / Druck der Datenlogger.

|

|

|

|

|

|

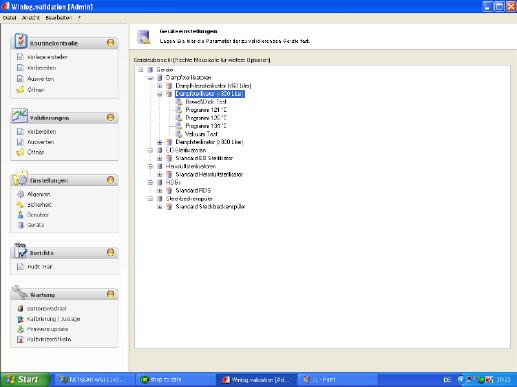

3. Auswahl von Geräte-Vorlagen Um das Arbeiten zu vereinfachen können alle zu prüfenden Geräte und Programme als Vorlage abgespeichert werden. Beim erneuter Validierungen brauchen Sie dann nur die Vorlage anklicken und müssen nicht wieder alle Gerätenummern oder Inv.Nr. und Ser.Nr. erneut eingeben.

|

|

|

|

|

|

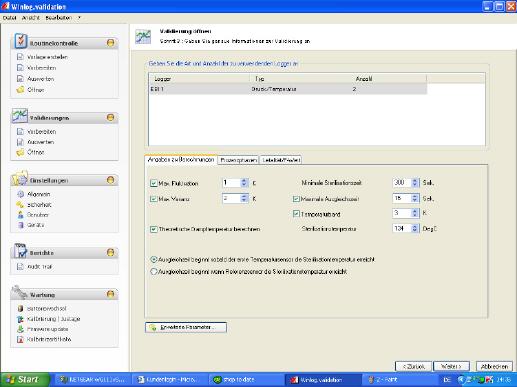

4. Einstellung der Prüfparameter Die Winlog.Validation Software erkennt automatisch alle einzelnen Prozessphasen und prüft diese auf die Einhaltung der vorgeschriebenen Temperatur, Druck, deren Fluktuation und Varianz (Schwankungsbreite, Streuung). Diese Software misst auch automatisch die Ausgleichszeit (Sie wählen dazu den Referenzsensor beim Starten der Validierung aus) und Haltezeit (Sterilisationszeit). Dabei werden alle Sensoren aller verwendeten Logger hinsichtlicher der maximalen Einzelschwankung und der maximalen Schwankung zu allen anderen Sensoren sowie zur theoretischen Sattdampftemperatur verglichen und ausgewertet. Des weiteren geben Sie hier die Anzahl der verwendeten Datenlogger / Sensoren an.

|

|

|

|

|

|

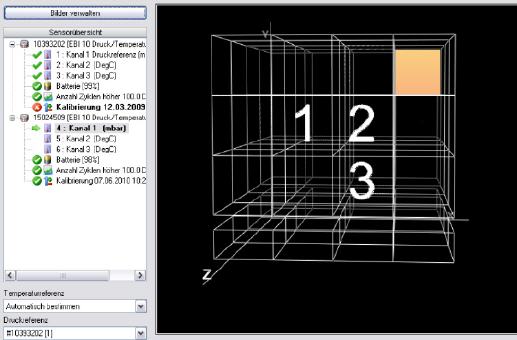

5. Position von Datenlogger / Sensor Bevor Sie die Datenlogger im Sterilisator oder RDG positionieren können Sie für jeden einzelnen Datenlogger und Sensor die Position im Sterilisator oder RDG definieren. Jeder Datenlogger besitzt über eine eigene Seriennummer. Diese Seriennummer ist auf der Datenloggerrückseite aufgedruckt. Besitzt ein Datenlogger mehrere Sensoren, so sind diese ebenfalls am Datenlogger und in der Software beschriftet. Um die Positionen aller Sensoren und Datenlogger auszuwählen klicken Sie in der linken Spalte den entsprechendne Sensor / Datenlogger an und ziehen Sie ihn in das 3-dimensionale Fadenkreuz mit X,Y und Z Koordinaten (Position). Diese X,Y und Z Koordinaten können als Beladungsprotokoll ausgedruckt werden. Bei der Verteilung der Datenlogger / Sensoren im Sterilisator / RDG können Sie entwerder das Beladungsprotokoll mitnehmen oder direkt vor Ort mit dem Notebook ablesen wo Sie welchen Logger vorgesehen haben. Dieses Beladungsschema wie Sie es hire im Bild sehen erscheint auch im Validierungsbericht. Somit wissen Sie stets wo sich welcher Datenlogger / Sensor bei der Validierung befunden hat.

|

|

|

|

|

|

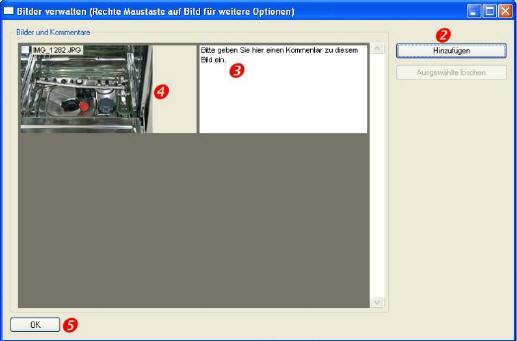

6. Foto einfügen und Loggerposition einzeichnen

|

|

|

|

|

|

7 Bilder einfügen und mit Text beschriften Sie können in jedem Bericht Fotos oder Detailzooms aus der Temperaturkurve als zusätzliche Seiten im Validierungsbericht einfügen. Zu jedem so eingefügten Bild können Sie rechts eine Beschreibung zur Positionierung der Logger oder zum Temperaturverlauf einfügen.

|

|

|

|

|

|

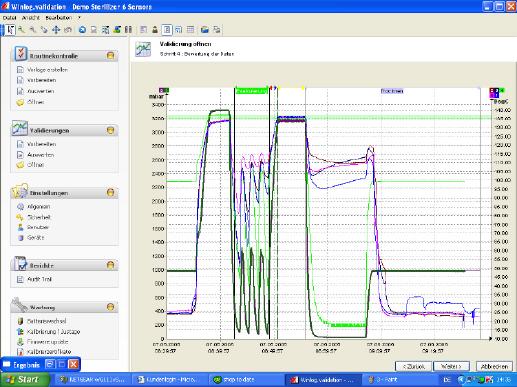

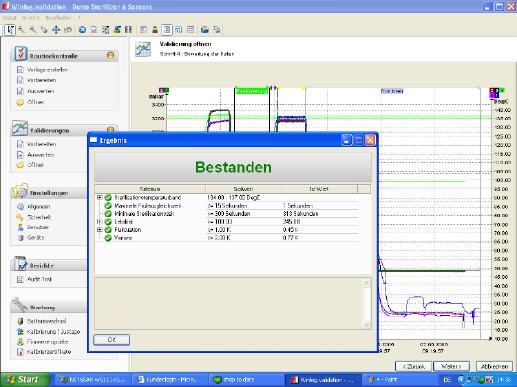

8. Während und nach der Messung Mit den Datenloggern der HM-EBI10 Serie können Sie während der Messung live per Funk mitsehen oder auch wie mit den Datenloggern der HM-EBI11 Serie anschliessend alle Messwerte auslesen . In der Software sehen Sie sofort eine übersichtliche grafische Darstellung der Temperatur- und Druckkurven. Aufgrund der Aufzeichnung von Datum und Uhrzeit werden alle Messwerte zeitgleich darstellt auch falls die Datenlogger nicht gleichzeitig gestartet oder ausgelesen wurden. In der übersichtlichen Kurvenansicht sehen Sie Temperaturverlauf, Druckverlauf, Sattdampftemperatur, F-Wert, A0-Wert. Die Software erkennt automatisch alle einzelnen Prozessphasen und beschriftet diese in der Kurvenansicht ( Evakuierung, Aufheizphase, Ausgleichsphase, Sterilisationsphase, Haltezeiten, Trocknung etc..)

|

|

|

|

|

|

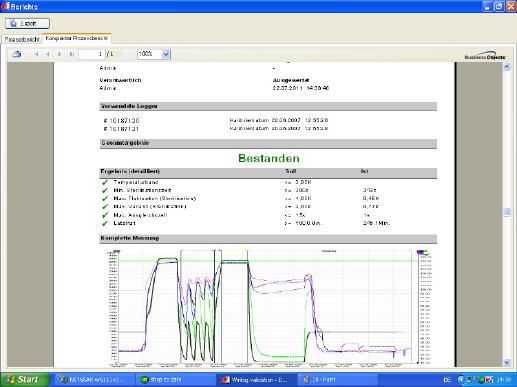

9. Eindeutiges Ergebnis Wenn die vorgegebenen Prüfparameter eingehalten wurde schreib die Software Bestanden. Das Wort "Bestanden" kann im foglenden Validierungsbericht reingenommen oder auch ausgeblendet werden.

|

|

|

|

|

|

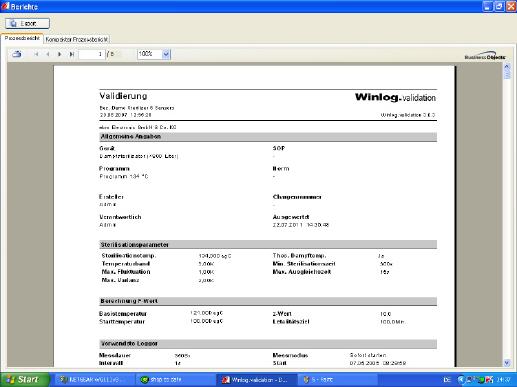

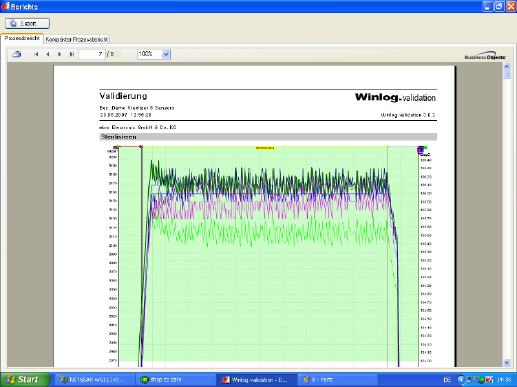

10. Validierungsbericht in PDF-Form Diese Software erzeugt automatische per Knopfdruck einen kundenspezifischen Validierungsbericht als PDF. Dieses PDF kann abgespeichert, ausgedruckt oder dem Hygieniker / der Hygienikerin weitergemailt werden. Die Textbausteine des Validierungsberichtes sind so frei gestaltbar. Einfügen Ihres Logos, Adresse, GeräteNr. Ser.Nr. Inv.Nr., Einfügen von Fotos (Digitalkamera), Einfügen von Detailzooms aus der Kurvendarstellung. Texte zu jedem Foto oder Kurvendarstellung. Freies Einfügen von Texten zur Dokumentation. Einfügen von ganzen eingescannten Kalibrierzertifikaten oder zumindest der Kalibrierzertifikate-Nr. mit Kalibrierdatum zu jedem verwendeten Datenlogger.

|

|

|

|

|

|

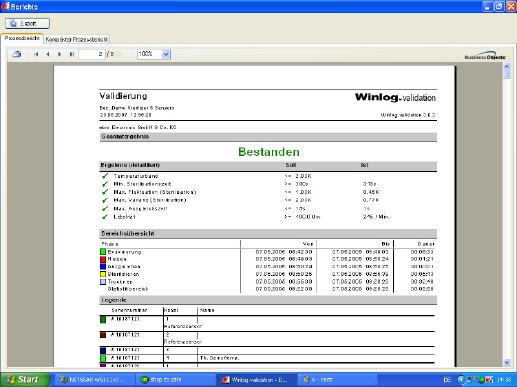

11. Übersichtlicher Validierungsbericht Das Wort "Bestanden" kann im Validierungsbericht auch ausgeblendet werden. Mit "Bestanden" wird in der Software gemeint, dass die vorgegebenen Parameter hinsichtlich Temperatur, Druck, Ausgleichszeit, Haltezeit und Schwankungen eingehalten wurden.

|

|

|

|

|

|

12. Einfügen von Detailzooms und Fotos Per Knopfdruck werden Detailzooms der einzelnen Prozessphasen im Validierungsbericht eingefügt (Evakuierung, Aufheizphase, Ausgleichszeit, Sterilisationszeit, Trocknung oder auch manuell gezoomte interessante Kurvenausschnitte). Ebenfalls können Sie per Knopfdruck Fotos der Beladung von Ihrer Digitalkamera im Validierungsbericht einfügen und auch mit frei einfügbaren Texten beschreiben.

|

|

|

|

|

|

13. Kompakter Bericht Beim kompakten Bericht erhalten Sie sämtliche relevante Information zusammengepackt auf ein Blatt Papier. Dieser Bericht dient zur schnellen Übersicht. Auch hier kann das Wort "Bestanden " ausgeblendet werden.

|

|

|

|

|

|

Wir bieten Ihnen vor Ort Einschulung in Software und Bedienung.

|

|

|

|

|

|

Winlog.Validation Hardware- und Systemvoraussetzungen:

Hardwarevoraussetzungen:

- Prozessgeschwindigkeit mindestens 1 GHz

- Arbeitsspeicher 1 GM RAM

- freier Festplattenspeicher 5 GB

- USB

Softwarevoraussetzungen:

- Betriebssystem Microsoft® Windows 7® XP oder

Windows® Vista (64 bit)

|

|

|